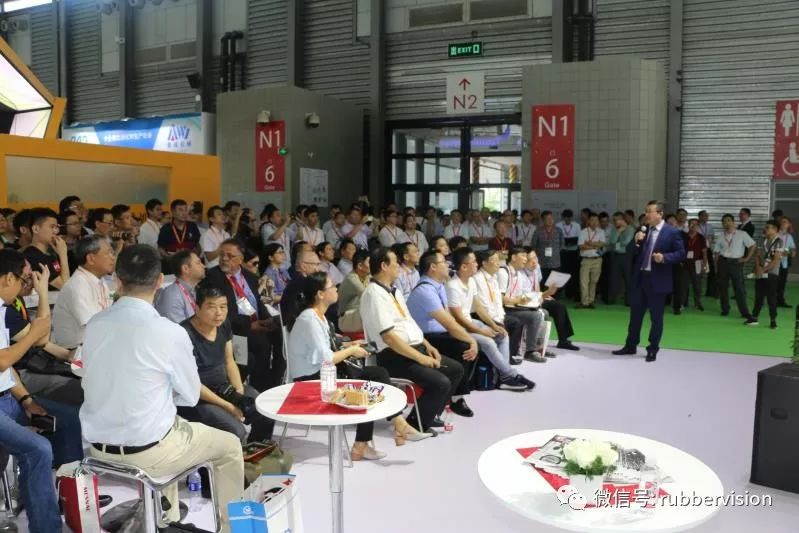

9月19日,软控TPRO-S 全钢子午胎一次法三鼓成型机在上海举行盛大的发布仪式,它是全球同类机型中日产量最高的智能成型机,较传统机型效率提高40%,每年可给客户增收约3000万元。该机型一经发布,就获得了八台订单,创造了软控新品销售的新纪录。

据了解,软控自2002年开始研制第一台全钢两鼓成型机,历经五代机型沉淀,拥有1100多台制造经验。在此基础上有32位行业专家参与,历时两年软控全钢团队研发出了这款TPRO-S智能成型机,该机型拥有5项核心技术,25项技术专利,实现了37项技术革新,属于国内首创,国际领先的全钢子午胎成型机。

软控全钢&非公路成型系统事业部总经理武守涛在发布会上介绍说,随着社会的发展和进步,人们对轮胎的性能越来越重视,继而轮胎厂对橡机设备的要求也越来越高,不断提升轮胎的成型品质,提升生产效率,降低运营成本。此次推出的TPRO-S机型着重点是落在轮胎品质的提升上,为此,研发团队花了大量时间去研究轮胎生产工艺,研究轮胎的动平衡和均匀性,在充分了解轮胎生产基础上,再返回来研发设计成型机。实测数据说明,全钢团队的努力达到了预期效果,TPRO-S也有望成为超越ZCX3之后,成型市场上的一个爆款产品。

具体来讲,TPRO-S机型基于市场的需求,实现了四个方面的跨越式提升。

其一,轮胎品质的提升,动均质量提升15%以上。TPRO-S主要解决了轮胎成型过程中如何提高动平衡、均匀性的问题,专注于轮胎生产中各半成品部件的定位精度以及轮胎在成型过程中如何保持真圆度的问题。做胎过程做到了输送准、贴合精、接头好、传递准、滚压实,保证每一条轮胎的质量,与上一代机型相比,动平衡均值质量提升20%,均匀性均值质量提升15%。

其二,设备可靠性的提升,半年无需维护。结合过去的制造实践,软控输出了成型机10大领域的174项企业标准,涵盖研发基础规范、选型、加工、安装调试等产品生命周期的每一个环节。一个螺栓的大小、使用工况、防松措施、拧紧力矩、标识等都有标准可循,做到标准化、精细化,从每一个细节提升产品质量及可靠性,这使得设备维护周期延长至半年以上,最长单次维护时间小于6小时。

其三,生产效率的提升,日产量全球领先。通过对轮胎成型过程中的每一个步骤的分析,采用基于时间轴的运动控制原理,对机器动作和人工操作时间进行分解并优化做到三鼓成型机单台循环时间小于150秒;同时通过智能工装的应用切实解决轮胎厂多规格小批量生产问题,使得更换轮胎规格时间大大减少,实现了同寸级2人20分钟,不同寸级4人40分钟更换,极大提高了轮胎厂的整体生产效率。

其四,运营成本大幅降低,设备采购可减三成。TPRO-S作为未来智能工厂的组成部分,对于工厂运营方面有充分考虑,与老机型相比,同数量的设备情况下TPRO-S的生产效率提升超过30%,同时操作工数量的减少带来人工成本的降低,单台设备每年创造的效益(产能提升效益+人工降低效益)超过300万元;若规划年产能200万套,则TPRO-S机型需求数量比传统机型减少30%以上。

最后,武守涛表示,软控不仅提供TPRO-S成型机,同样有能力提供智能成型车间的整体解决方案,它主要由整体方案、产能规划、集控中心、自动物流、制造执行系统、云平台六个方面构成。而且,以智能成型车间的成本构成为例,武守涛分析了轮胎企业产能提升及人工费用降低带来的经济效益。所以,从做胎质量、设备可靠性、生产效率、投资收益等方面综合考量,TPRO-S成型机都将是轮胎企业当下的首选。

近年来,软控一直致力于智能化生产。9月17日,软控智能工厂体验中心启用仪式暨2019新产品新技术发布会在青岛胶州隆重召开。据悉,软控智能工厂体验中心是迄今为止全球首个面向橡胶与轮胎企业的智能制造体验平台、产品测试平台和技术升级平台,是立体的、动态的、领先的体验中心,开创了一种新的工业制造实践模式。软控智能工厂内的很多产品、技术、系统都是国内首创,乃至世界首创,该体验中心的目的就是帮助橡胶与轮胎企业简化管理、提升品质、降本增效、绿色环保,从而做出更高质量的橡胶与轮胎产品。

目前软控已经成功交付两个全自动智能工厂,累计完成数字化车间建设或改造30余项。副总裁官炳政详细阐述了软控在智能制造方面的前沿实践,并以200万套全钢轮胎生产工厂为例,阐述了智能制造给当下的轮胎企业带来的实际变化。

软控智能工厂是以联接为基础、以数据为驱动、以知识为核心的整体解决方案,目前的体验中心只是一期工程,后期软控会根据客户需要不断升级;软控会不断探索如何通过装备、物流、信息化(人工智能、大数据)的融合,帮助客户降低成本、提升品质和敏捷生产。未来会有更多的工厂走向智能制造,而软控也将能够提供更优的整体解决方案。

广告